Ультразвуковой контроль

Технология ультразвуковой дефектоскопии (УЗК) основана на законе движения звука в однородной среде. Все виды дефектов, поверхностные, глубинные, изменяют значение, которое остается измерить для получения результатов. Метод в зависимости от исследуемых материалов предполагает применение продольных, поперечных, нормальных, подповерхностных и головных волн. Выбор за специалистом, проводящим мониторинг.

Задачи ультразвукового контроля

Приоритетное направление, где используют УЗК, это проверка качества сварных соединений, как металла, так и композитных материалов. Метод помогает обнаруживать подповерхностный тип дефектов, хотя снаружи поверхность может выглядеть идеально. Выявляются поры, расслоения и трещины, включения шлака, других инородных масс.

Еще ультразвуковой метод дефектоскопии позволяет выполнять поиск:

- областей коррозионного поражения;

- неоднородность внутренней структуры изделий;

- дефектов на сварных, на клееных стыках.

Последнее относится и к случаям, когда соединяют детали из разных материалов. Также ультразвук поможет определить глубину залегания дефекта и его размеры (форму). Технология является одной из обязательных в целом перечне нормативных документов, от РД РОСЭК-004-97 до СТО Газпром 2-2.3-066-2206. Ультразвуковым методом неразрушающего контроля проверяют: магистральные трубопроводы, рельсы, обшивку судов, корпуса насосного оборудования и многое другое.

Преимущества и недостатки ультразвукового НК

Основной плюс метода – безопасность для человека. При его использовании нет необходимости в громоздком защитном оборудование. Приборы для УЗК отличаются портативностью, что упрощает работу с ними в полевых условиях. В зависимости от задач к одному устройству можно подключить разные датчики, призмы, прочие принадлежности. И адаптировать оборудование к проверке разных типов металлов и пластмасс.

При выборе метода УЗК важно учитывать, что он не подходит для мониторинга крупнозернистого материала, с высоким коэффициентом затухания. К «проблемным» относят аустенитную сталь или титан, чугун, сплавы с высоким содержанием никеля. Тяжело работать с объектами сложной формы, на стыках разнородных материалов. Иногда отмечают относительно низкую точность определения реальных габаритов дефектов.

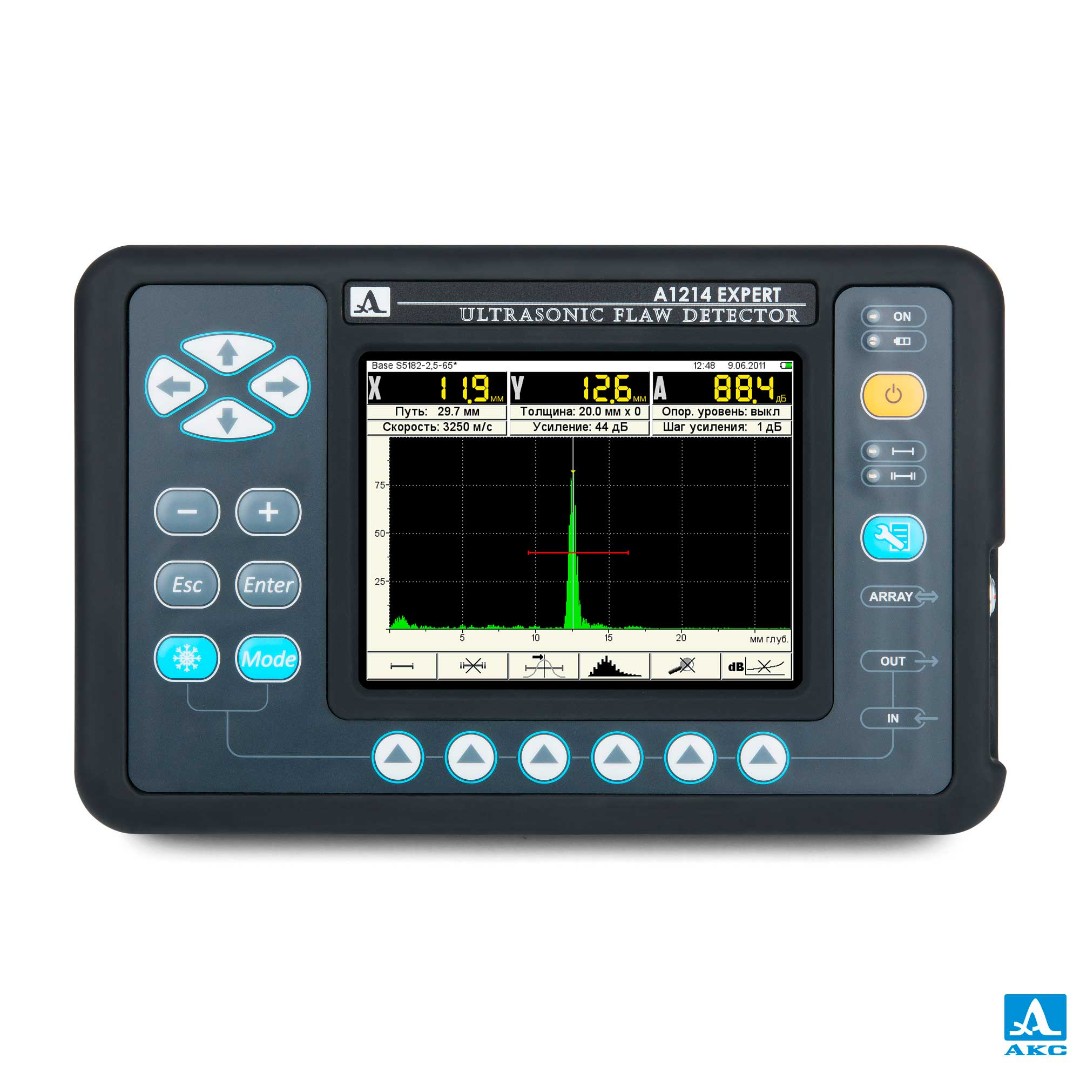

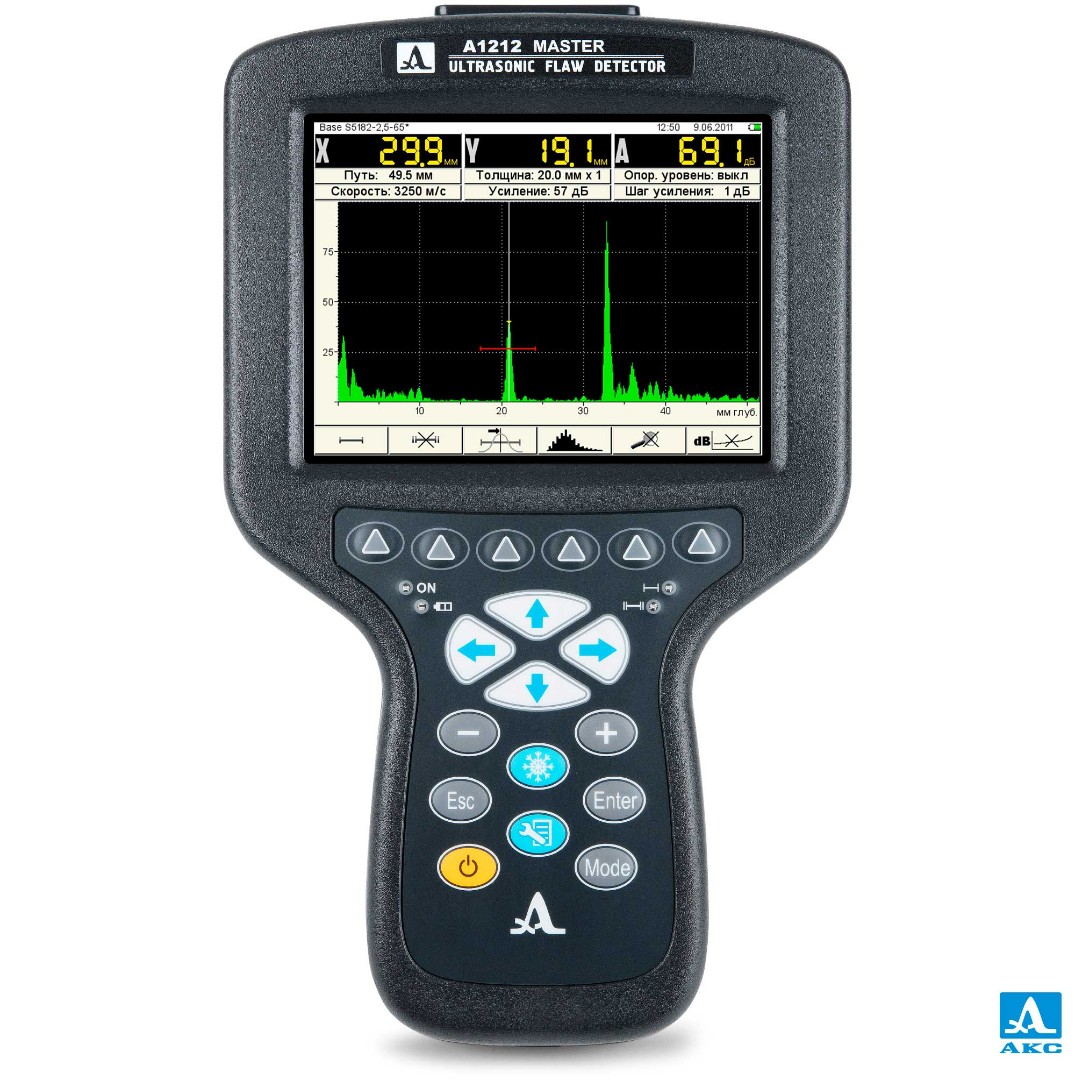

Приборы ультразвукового неразрушающего контроля

При выборе оборудования для УЗК стоит сразу уточнить, требуется прибор для механизированного (автоматизированного) или ручного контроля. Они отличаются по конструкции, стоимости и т.д. В задачи конкретной модели обычно входит довольно «узкий» перечень проверок. Но все варианты оснащены дисплеем для отображения результата в режиме реального времени. Также на корпусе располагаются органы управления/настройки.

Типовые направления, где используют приборы УЗК:

- Качество отливок, поковок из металлов и пластмасс.

- Сварные швы, в том числе на опасном производстве.

- Однородность материала в готовых изделиях.

- Обнаружение дефектов в деталях ЖД-локомотивов.

- Контроль объектов нефтегазовой отрасли.

Выбор модели зависит от перечисленных факторов. Еще желательно уточнить тип зондирующего импульса, частоту следования, длительность развертки, шаг ее изменения, возможность задавать задержку, диапазон принимающих трактом частот, удобство выполнения амплитудной коррекции. Иногда заостряют внимание на погрешности, вместимости памяти, характеристики дисплея и/или емкость аккумулятора, класс пыле-, влагозащищенности корпуса.